【華恒節能】高速激光熔覆-42crMo高速軸承鋼表面強化硬化耐磨冶金涂層

42CrMo 高速軸承鋼的高速激光熔覆強化技術

在現代工業的飛速發展中,高性能的機械部件對于設備的穩定運行和效率提升起著至關重要的作用。其中,高速軸承作為眾多旋轉設備的核心部件,其性能直接影響著整個系統的工作狀態。42CrMo 高速軸承鋼以其良好的綜合力學性能,如高強度、高韌性和較好的淬透性,在高速、重載等惡劣工況下被廣泛應用。然而,隨著工業生產向高速度、高精度、長壽命方向的不斷邁進,42CrMo 高速軸承鋼在實際使用中面臨著嚴峻的挑戰,尤其是表面磨損和疲勞問題,成為限制其使用壽命和設備性能進一步提升的關鍵因素。

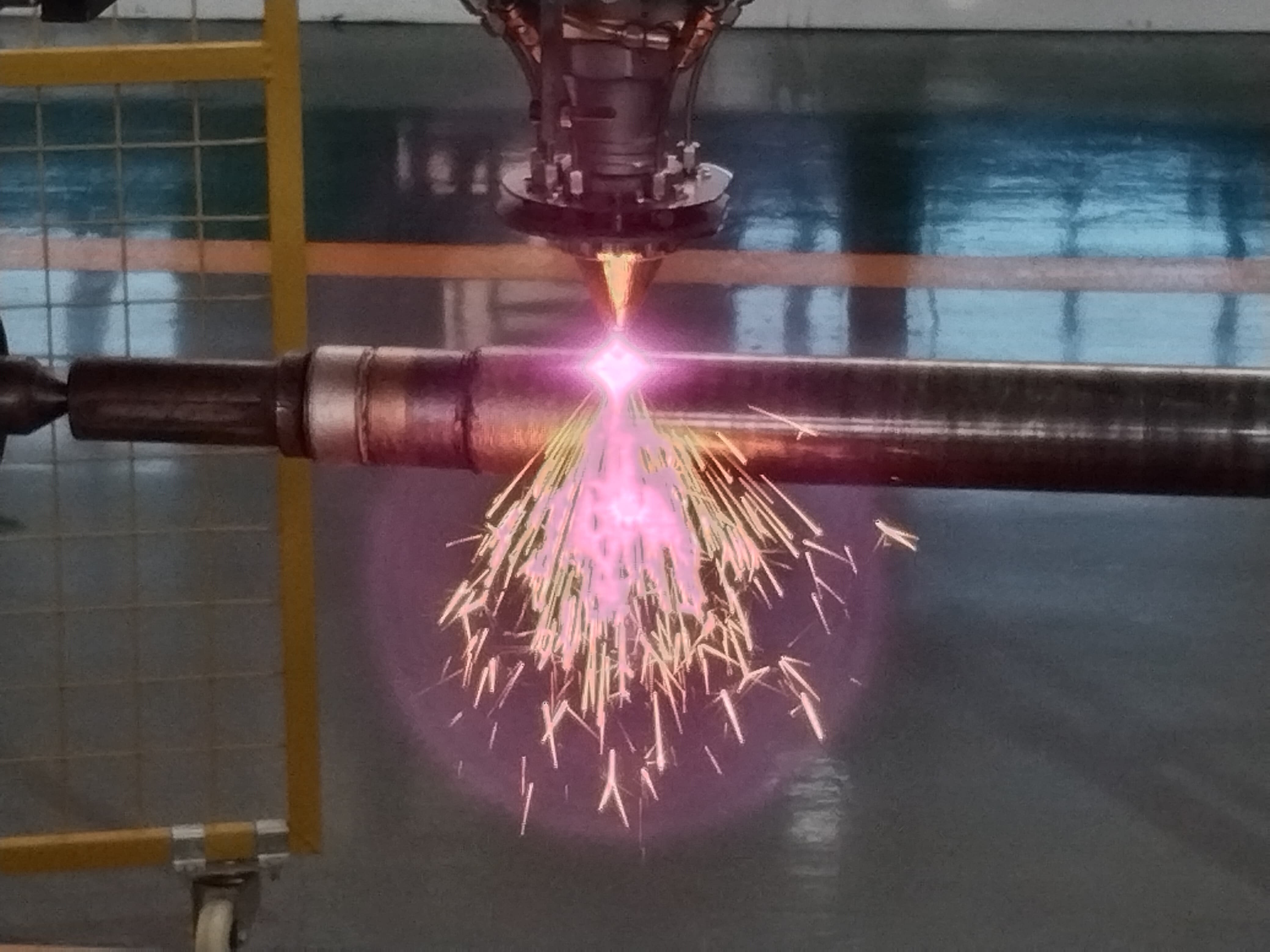

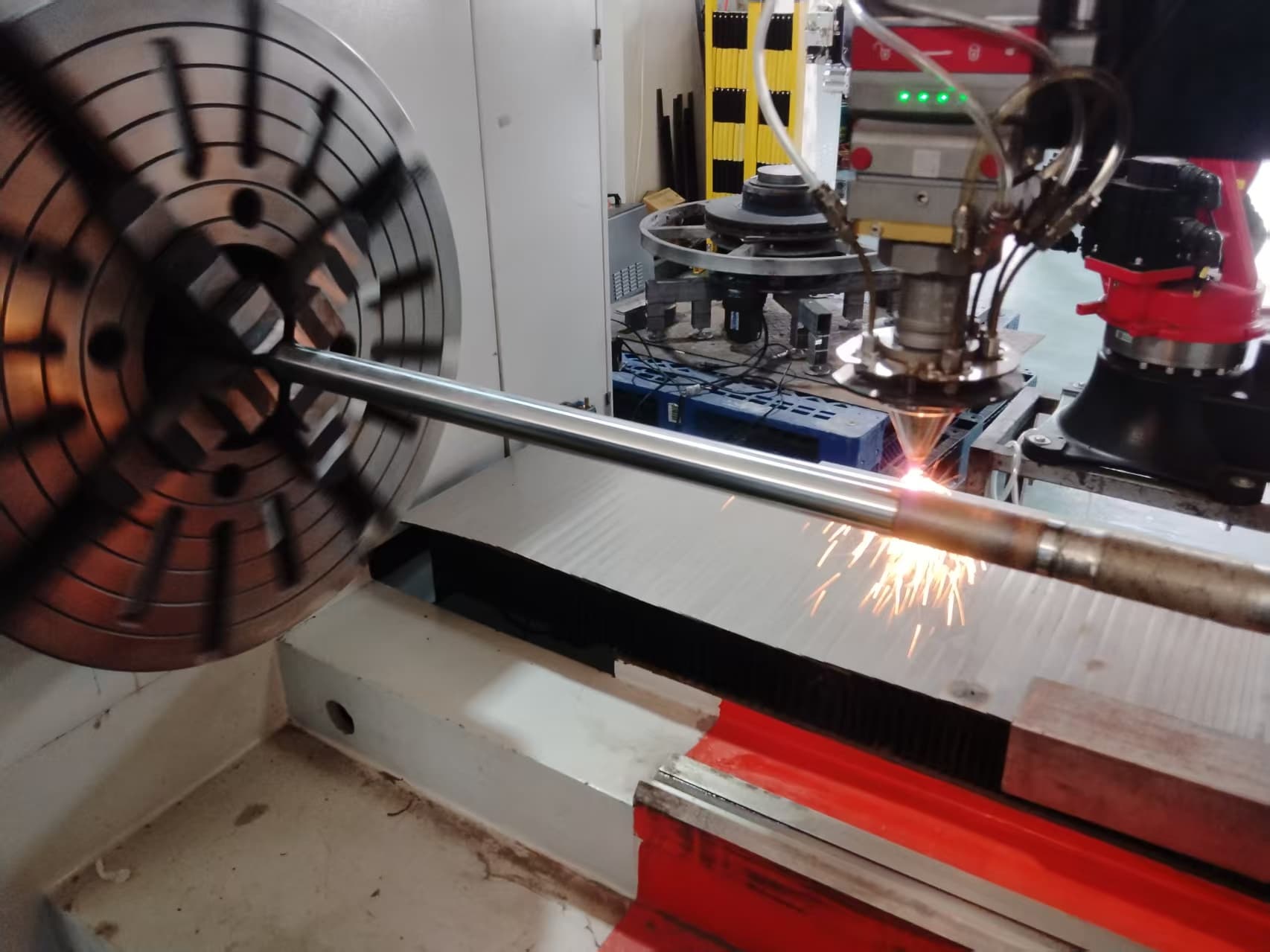

高速激光熔覆技術原理

高速激光熔覆烯碳陶瓷合金耐磨防腐耐高溫冶金涂層是以高能密度的激光為熱源在基材表面熔覆一層合金材料,使之與基材實現冶金結合的表面改性方法。通過高速激光熔覆烯碳陶瓷合金耐磨防腐耐高溫冶金涂層可以顯著提高工件表面的硬度和耐磨性,大幅延長工件的服役壽命。高速激光熔覆使用的材料主要有金屬粉末、合金粉末、鈷基碳化鎢粉末、鎳基碳化鎢粉末和烯碳陶瓷粉末等。

高速激光熔覆技術對 42CrMo 高速軸承鋼的優勢

將高速激光熔覆技術應用于 42CrMo 高速軸承鋼表面強化,具有諸多顯著優勢。從耐磨性方面來看,通過選擇合適的熔覆材料,如鎳基、鈷基、鐵基合金以及碳化鎢復合材料等,可以在軸承鋼表面形成高硬度、高耐磨的涂層。這些涂層能夠有效抵抗在高速旋轉過程中因摩擦而產生的磨損,大大延長軸承的使用壽命。例如,碳化鎢顆粒增強的熔覆層,由于碳化鎢本身具有極高的硬度和耐磨性,能夠在軸承鋼表面形成堅硬的骨架結構,顯著提高表面的抗磨性能。

在抗疲勞性能提升上,激光熔覆層與基體之間的冶金結合方式,使得結合強度遠高于傳統的涂層方法。這種牢固的結合能夠有效阻止疲勞裂紋的萌生和擴展,提高軸承在交變載荷下的工作可靠性。同時,熔覆層的組織結構通常較為致密,缺陷較少,進一步增強了其抗疲勞性能。

從耐腐蝕性能角度分析,一些具有良好耐蝕性的熔覆材料,如鎳基合金等,能夠在 42CrMo 高速軸承鋼表面形成一層致密的保護膜,隔絕外界腐蝕介質與基體的接觸,從而顯著提高軸承鋼的耐腐蝕能力。在一些特殊工況下,如潮濕、有腐蝕性氣體的環境中,這一優勢尤為突出。

高速激光熔覆技術的應用成果

目前,高速激光熔覆技術在 42CrMo 高速軸承鋼表面強化方面已經取得了一系列令人矚目的實際應用成果。在某高端制造業中,對高速運轉的電機軸承采用高速激光熔覆技術進行表面處理。經過處理后的軸承,在相同的工作條件下,其使用壽命相較于未處理的軸承提高了數倍。通過對運行后的軸承進行檢測發現,熔覆層依然保持完整,表面磨損程度極小,有效保障了電機的穩定運行,降低了設備維護成本。

在航空航天領域,對于一些關鍵的航空發動機軸承,采用高速激光熔覆技術制備的高性能涂層,不僅滿足了軸承在高溫、高壓、高轉速等極端工況下的使用要求,還提高了發動機的整體性能和可靠性。例如,通過在 42CrMo 高速軸承鋼表面熔覆鈷基高溫合金涂層,使得軸承在高溫環境下的抗氧化性能和熱疲勞性能得到極大提升,確保了航空發動機在復雜工況下的安全穩定運行。

高速激光熔覆技術的功能特點

一、線速度可達100m/min,大大提高了熔覆效率。直徑70合金鋼基體,熔覆馬氏體不銹鋼材料,涂層厚度0.5mm,搭接70%情況下,熔覆效率可達1.2m2/h,整體加工效率為常規熔覆的3-4倍。

二、熔覆層平整,可直接磨拋加工,不需車削工序,從而大大節省材料與加工成本。

三、可進行薄涂層熔覆(0.2mm-0.3mm),又可進行中、厚涂層熔覆(0.3mm-1.5mm),薄、厚兼顧。

四、熱輸入小,工件熱變形小,可用于加工薄壁件、小型件。

五、稀釋率可控制<3%。

六、激光功率密度大,可以熔覆高熔點粉末材料。

七、可實現銅、鋁、鈦等有色金屬材料的表面強化。

八、高速熔覆打破了常規熔覆的許多應用限制,應用領域廣,且是目前代替電鍍的唯一可行辦法。

九、目前高速熔覆的粉末利用率約在70%左右,比常規激光熔覆略低,還需進一步通過技術手段提高。

十、高速激光熔覆為了追求更高的表面質量從而節省材料、降低加工成本,普遍采用20-53μm的細球形粉末,常規激光熔覆普遍采用50-150μm的粗粉。細粉成本略高于粗粉。

十一、高速激光熔覆屬于新技術,工藝比常規熔覆復雜。

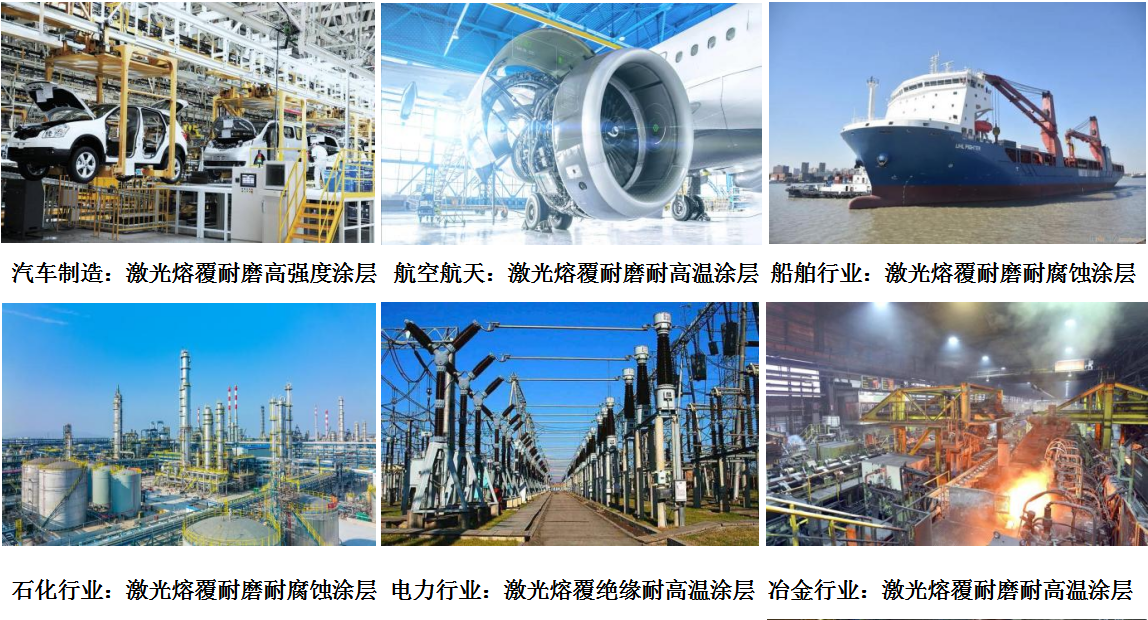

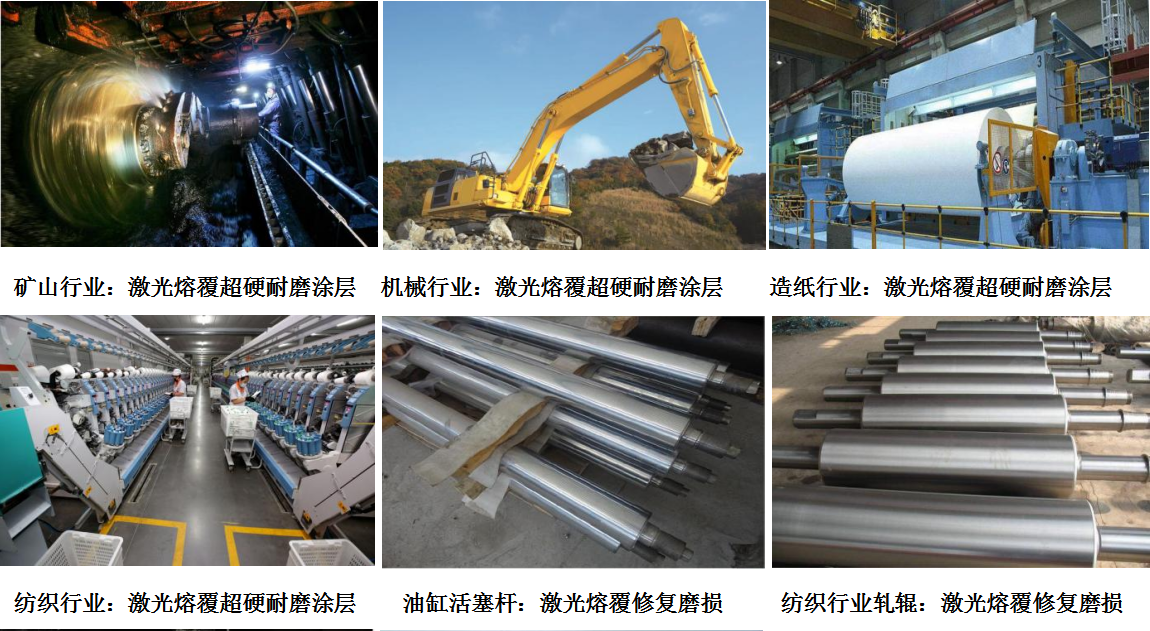

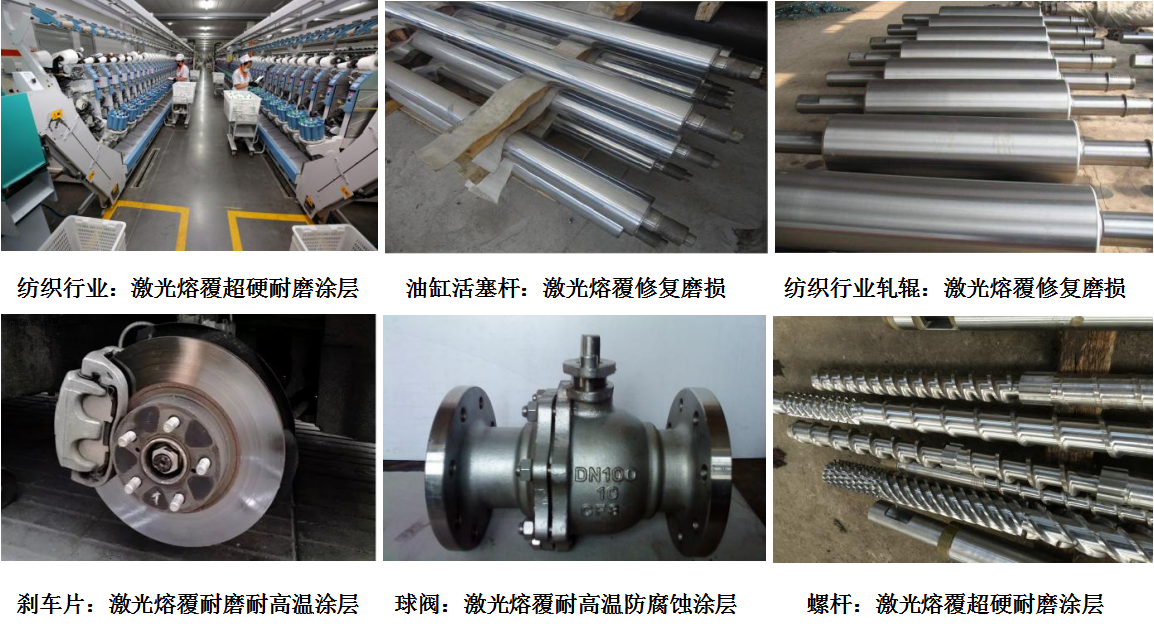

高速激光熔覆技術的行業應用